モノづくり

生産技術の重要性

技術部門の連携と

量産化への強さ

どれほど優れた製品も、量産化できなければ社会に届けることはできません。東郷製作所では、開発から量産体制までを社内で完結できる体制を整備し、成形機の自社開発などによって一貫した品質と納期対応を実現しています。

良い金型が、

良い製品を生み出す

高精度な金型部品の製作を追求し、2ミクロン単位の加工技術を確立。「良い金型が、良い製品を生み出す」という信念のもと、東郷はモノづくりへのこだわりを大切にしています。ひとつひとつの工程にこだわる従業員の技術と情熱が、東郷の品質を支えています。

製品ができるまで

無から有を生み出す

東郷の様々な“力”

設計から金型、設備まですべて内製対応が可能。一貫した生産体制を構築しています。製品品質と生産性の両立を考慮し、スムーズな立ち上げを実現。お客様の要求に応えるため、日々開発力の向上にも取り組んでいます。

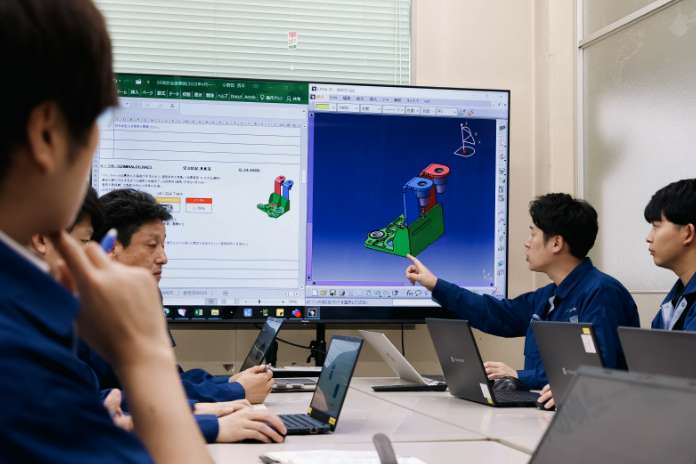

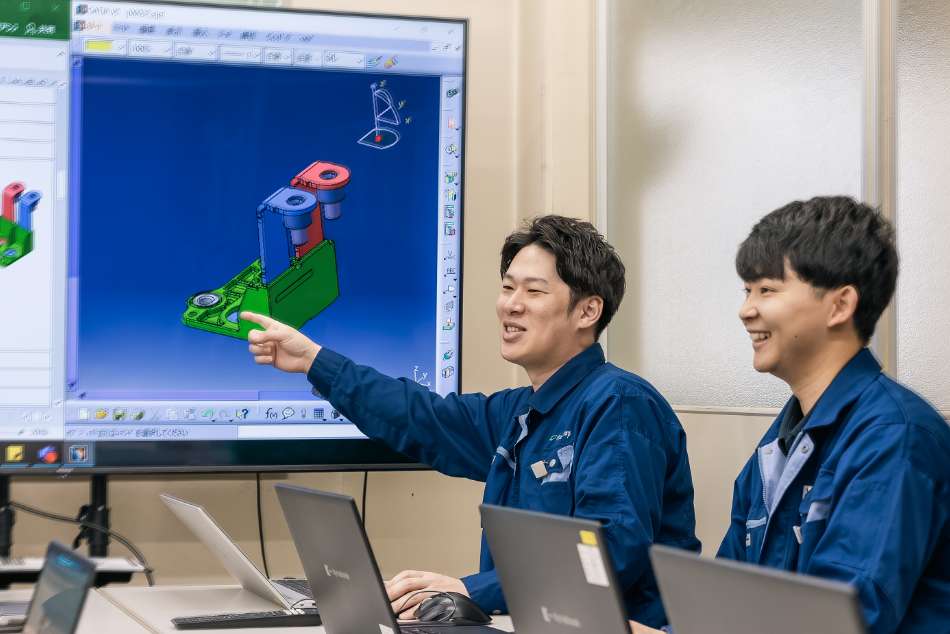

仕様検討・設計

SE検討会では、製品の検証から作り方、コスト、工程、設備の立ち上げに至るまで、各担当技術者が協議を重ね、最適な方法を導き出しています。必要に応じて製品図面に改善点を反映し、生産性や良品率の向上にもつなげています。

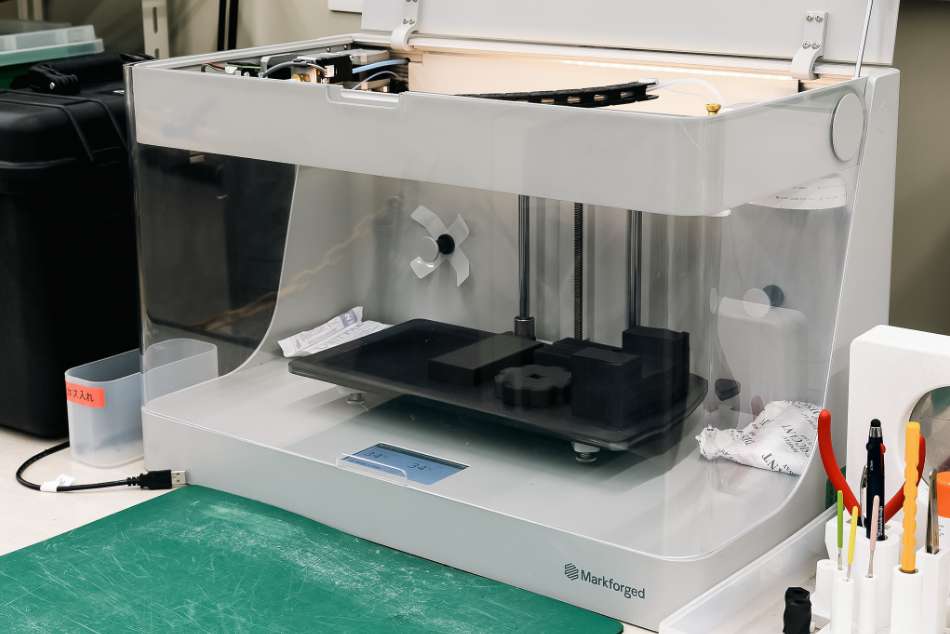

製法開発・試作

客先の要求を満たすための製法開発においては、量産移行を見据えた評価と試作を実施しています。また、3Dプリンターを活用した試作開発を含め、モノづくりの早期段階から品質を組み込み、安定した品質維持に努めています。

製品図面から

金型図面へ

検証された製品図をもとに、量産に必要な金型を製作するため、2D・3D CADを用いて金型図面を設計します。流動解析などの結果を反映し、製品の安定性と高い良品率を実現する、重要な工程です。

金型図面から

金型製作へ

金型図面や3D CADモデルをもとに加工レビューを行い、加工方法を検証。精度・コスト・納期のバランスを考慮しながら、高精度部品を製作しています。製品の品質は金型精度で保証されるため、三次元測定機による部品検査も欠かせません。精密放電ワイヤー加工機、高速マシニングセンタ、放電加工機などを駆使し、精密加工・精密組付けを行うには、高度な技術力、スキル、知識が求められます。

金型製作から

金型検証トライ

社内で製作した金型を使い、設計図に基づいた寸法検証トライを実施します。顧客が求める形状や寸法を実現するため、トライ&エラーを繰り返しながら、精度や機能性を追求していきます。新たな技術や製品の開発時には、さまざまな手法を試し、最適な解決策を導き出します。また、複雑な問題にも多角的にアプローチしながら、課題解決力と専門スキルを磨いていきます。この業務には、柔軟な発想力と粘り強い探求心、高度な技術知識が求められます。

生産される

設備の立ち上げ

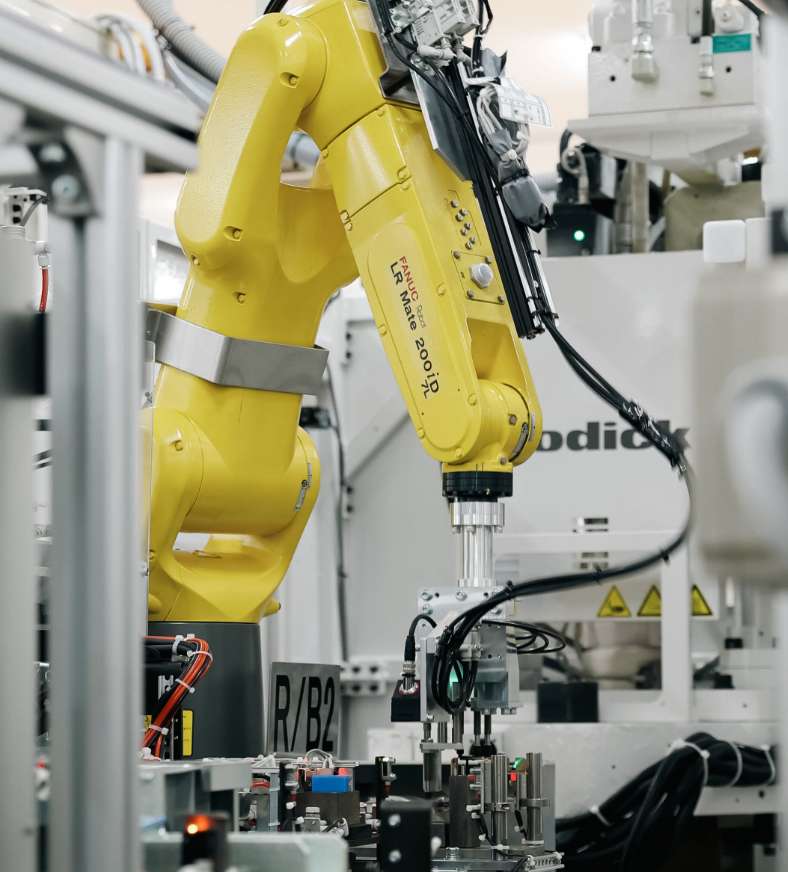

社内設備の立ち上げから保全までを内製化し、一貫して対応しています。単独の生産機からロボットを活用した複合設備まで、設計・製作・立ち上げを自社で実施。熱処理炉のような大型設備の構築や、AGV(無人搬送車)を活用した自動運搬にも取り組んでいます。立ち上げた設備は、自社の保全チームが責任を持ってメンテナンスを実施。これにより、東郷の生産性を高い水準で維持・管理し、モノづくりの安定を支えています。

設備紹介

独自技術×自動化で

未来を切り拓く

東郷製作所では、ホースクランプの成形から熱処理、検査・梱包までをカバーする自社開発の専用設備を多数導入し、高品質・高効率・省スペース・省人化を追求した生産体制を構築しています。

多様化するニーズや製品仕様に柔軟に対応できる独自の装置と、生産現場の最適化を支える自動化技術により、持続可能なモノづくりと業界トップクラスの生産能力を両立しています。

オーステンパー炉

東郷製作所オリジナルのホースクランプ専用熱処理工程は、世界最大級の処理能力を持ち、厚さ3mmの厚板品にも対応可能な構造を備え、排熱の再利用によってカーボンニュートラルに貢献するとともに、AGVによる自動投入・排出やIoTによる現場確認業務の効率化により、省人化と作業ロスの低減を実現しています。

また更なるカーボンニュートラルに向けて水素燃焼バーナーの検証にも取り組んでいます。

動力線成型自動ライン

「インサート成形→冷却→先端潰し→仮カシメ→熱カシメ→寸法検査→電気検査→箱詰め」の8工程を一貫して行う全自動ラインは、高効率・省スペース・省人化を実現しており、精密温調による樹脂型で高品質かつハイサイクル生産を可能にするとともに、各工程が独立した制御を採用することで、生産状況に応じた柔軟な対応を可能にしています。

自動穴あけ検査ライン

「穴あけ→エアーブロー→電気検査→寸法検査→箱詰め」の5工程を一貫して行う全自動ラインは、高効率・省スペース・省人化を実現し、3次元測定による高精度な寸法検査で品質保証を可能にするとともに、ロボットの動線・動作を最小限に抑えることで省スペース化とハイサイクル化を図り、さらにメンテナンス性を考慮した構造により維持・管理の容易さも兼ね備えています。

TMF-60(HC成形機)

ホースクランプ成形に特化した東郷製作所オリジナルのフォーミングマシンは、専用の付帯設備と組み合わせることで高効率な生産を実現し、厚板や大径品を含む多様な製品形状への対応が可能なうえ、高品質を維持するために各種FP機能も搭載しています。