開発力

品質と挑戦が導く新たな価値

確かな品質と挑戦の歴史が、

次代のモノづくりを支える。

私たち東郷製作所は、長年にわたり培った開発力と品質へのこだわりを活かし、次世代のモノづくりを支えています。

また常により良い製品とサービスを提供することに挑戦し続けています。

「本質を見極める力」、「課題を解決する開発力」、そして「諦めずに挑戦し続ける持続力」を製品開発の柱とし、自動車電動化という大きな変革に柔軟に対応し、未来を切り開いていきます。

設計技術

日本シェアNo.1、

世界に誇るホースクランプ

自動車用として1972年に世界で初めて開発された板ばね式ホースクランプは内部流体の漏れに対するシール性能、使用環境による耐食性、搭載スペースの省スペース化、組付け作業性の改善と今なお進化を追い求め各自動車メーカーから高く評価されています。

金型数300型以上、年間生産数約10億個の種類と生産数を有し性能・品質・数量において業界トップクラスの地位を確立しています。

豊富なバリエーション

豊富なサイズ・形状・表面処理のバリエーションから、使用環境や目的に応じた最適なクランプを提案しています。

一般工具で使用可能

狭小スペースでの作業を想定し、市販の一般工具が使用可能な設計で、効率的な組付け作業が実現できます。

作業性向上と費用低減

従来のホースクランプに比べて幅を狭く設計した事により、省スペース内の作業性向上と締結部品の費用低減に繋がっています。

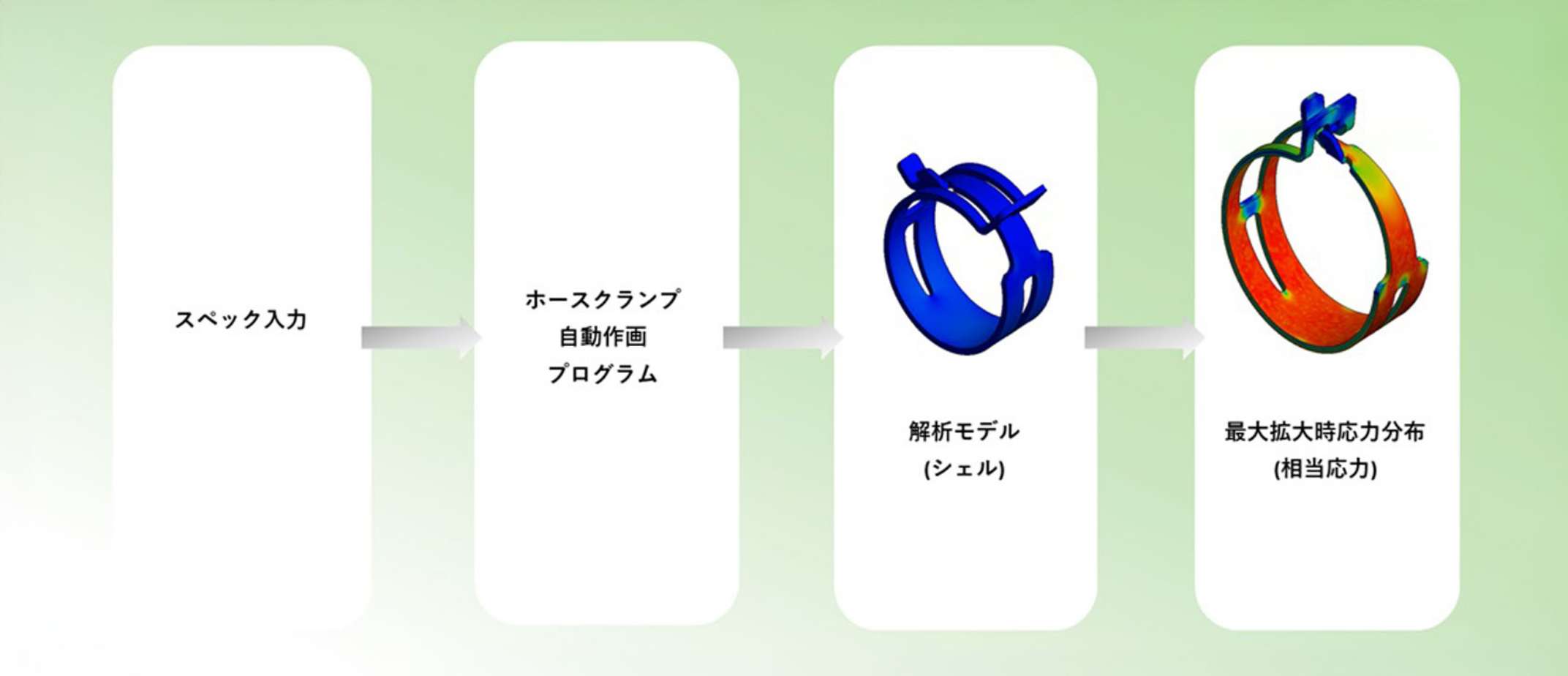

解析技術

シミュレーションで

最高の製品を現実に

CAE(Computer Aided Engineering)は、製品設計・開発工程において、設計案の機能や性能をコンピュータ上で数値解析によりシミュレーションし、製造前に実現性や問題点などを予測・評価します。

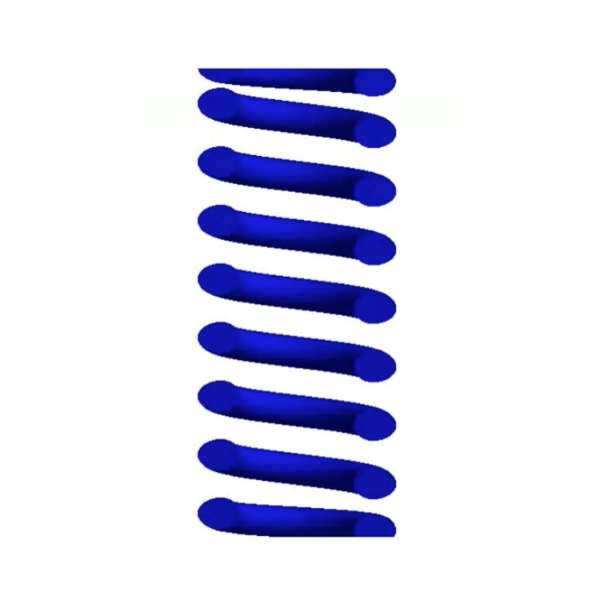

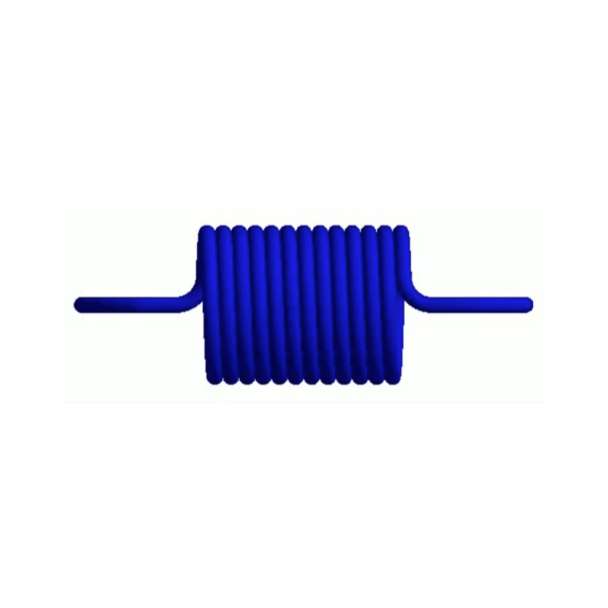

CAE活用内容

製品形状の適正化や製品の強度、実使用時の変形予測などを事前に行うことで、

信頼できる製品製造への第一歩を踏み出します。

圧縮ばねアニメーション

引張ばねアニメーション

ホースクランプアニメーション

試作技術

最初の一歩から、

最高のカタチへ

私たちの強みは、設計・試作の初期段階からモノづくりに深く関わる姿勢にあります。関係部署と緊密に連携しながら、加工方法や条件を細部まで検討。試作で得た知見を活かし、お客様の多様なご要望に的確に応えることで、最適な製品づくりを実現しています。

最適な成形

巻取機を用いることで、用途や仕様に応じた最適なばね形状の成形を高精度で行っています。

ハンドプレス

ハンドプレスを用いて図面通りの製品になる様に、加工・調整を行っています。

変化に強い開発プロセス

要素技術の検証とアジャイル開発を融合し、変化に強い開発プロセスを構築しています。

技術革新を支える 試験・測定技術

信頼できるデータで

業界をリードする

製品を生み出す

設計からお客様の多様なニーズに的確に応えるために、試作段階から細部にわたる加工方法や条件を関係部署と密に連携・調整しながら取り組んでいます。製品ごとの仕様や要求に応じて、より良いモノづくり、そして最適なモノづくりを実現するため、日々努力しています。

非接触形状測定機(ヘキサゴン)

形状測定技術が、複雑化する製品にも対応し、製造現場に革新をもたらします。精度とスピードを両立し、次世代モノづくりを支える測定機です。

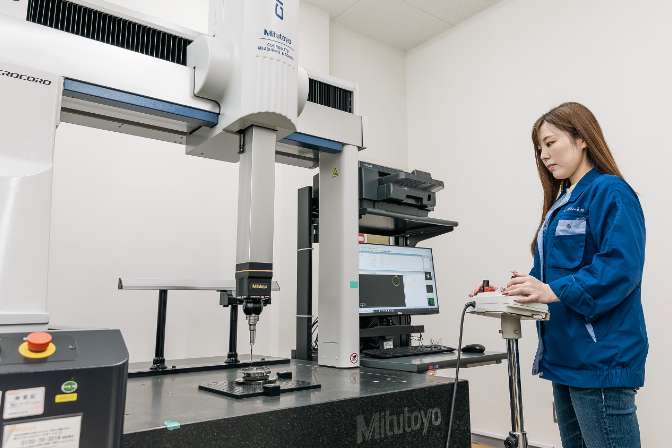

接触式形状測定機(3次元測定機)

複雑な形状も正確に“見える化”し、設計通りの製品づくりを協力に支援します。寸法管理から工程改善まで、モノづくりのあらゆる場面で、確かな測定が信頼の品質を支えます。

画像測定機

(デジタルマイクロスコープ)

高倍率・高解像度で表面の傷や以上を見逃さず、確かな品質管理を実現します。観察・記録・解析までを一台でこなし、現場にスピードと確実性をもたらします。

その他試験機

- 試験炉

(冷熱衝撃、恒温槽) - 腐食促進試験機

(SST、CCT) - トルク回転試験機

- オートグラフ

- X線残留応力測定機

- ばね荷重機

- SEM

- 3Dプリンタ

新製品開発に注力 電動化関連商品

最先端技術で、

未来の形状を創造する

私たちは常に製造技術の最前線に立ち、蓄積されたノウハウと高度な加工技術を駆使しながら、設計者の意図や使用環境、機能要件を的確に把握し、理想とされる形状や性能を高精度・高品質にて具現化しています。各部門との密な連携のもと、より良いモノづくりを追求し続けています。

高電力用フォーミングバスバー

100sqクラスの銅平角線材を用いたバスバーで、複雑な配線形状をコンパクトに一体化できます。

フレキシブル動力線

24sqクラスの柔軟電線に端子を接続した動力線で、低抵抗かつ高い柔軟性により自由な配線が可能です。

銅箔積層バスバー

30sqクラスの銅箔を積層した構造で、一方向にフレキシブル性を持ち、装置内での組み立てが容易です。

次世代EVを支える 機能部品の技術開発

多様なニーズに応える、

一貫対応の力

電動化の急速な進展に伴い、多様化する市場ニーズに対して、性能や機能の向上を実現すべく、材料開発から設計、試作、量産化まで一貫した体制で対応し、最適なソリューションを提供しています。これにより、次世代を見据えた価値ある製品の創出を目指しています。

動力線

三相一体化による組立性の向上と用途に合わせた剥離技術の提供を実現し、さらに一貫した内製化体制により高い品質を確保しています。

インサート品

高精度な成型技術と多様なポッティング材で封止し、コアインサートなどのユニット化にも対応しています。

トランスコイル

使用環境に適した自己融着線を選定し、高温でも強い接着力を保持。予備はんだで組付け時のはんだ付け性も向上します。