カーボンニュートラル

の取り組み

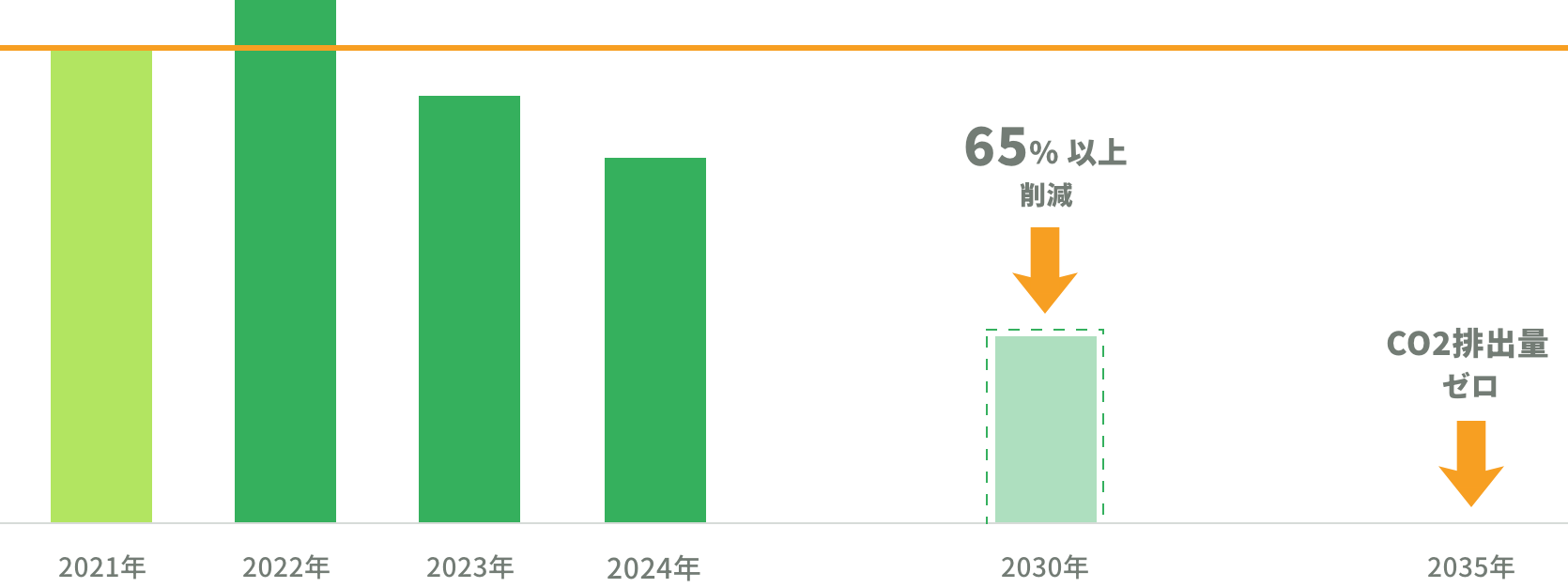

目標

工場CO2排出量

私たちは、2030年までにCO2排出量を65%以上削減し、2035年には排出ゼロを達成することを目指しています。

取り組み

全社一丸での省エネ活動

生産設備の効率化や、空調・照明などの設備の見直しをはじめ、社員一人ひとりの省エネ意識を高めるための取り組みを通じて、全社を挙げてエネルギー使用量の最小化に取り組んでいます。日々の業務の中に、省エネの視点を自然に取り入れることを意識しながら、持続可能な環境づくりを実践しています。

再生可能エネルギーの導入

生自社施設への太陽光発電システムの導入をはじめ、再生可能エネルギー由来の電力を積極的に活用することで、事業活動に伴うCO2排出量の削減に取り組んでいます。地球環境への負荷をできる限り抑えながら、クリーンなエネルギーへの転換を段階的かつ着実に進めることで、持続可能な未来の実現を目指しています。

取り組み事例

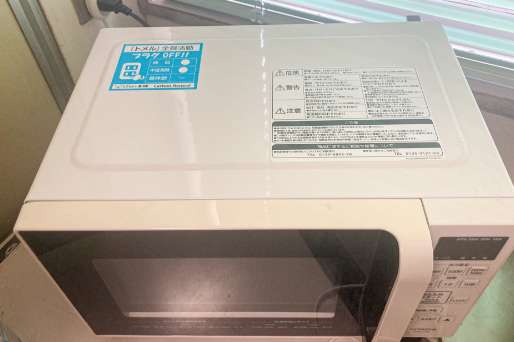

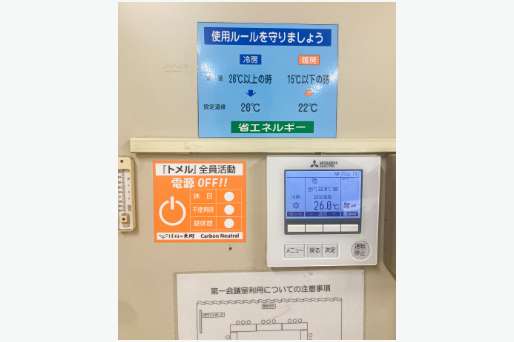

減らす活動 「トメル活動」

現場の不要な電力使用を「トメル全員活動」という独自ラベルで可視化し、社員全員が意識的に確認・改善できる体制を整えています。各部署で日々チェックし、気づきを共有することで、省エネ意識を全社で高め、継続的な改善につなげています。こうしたコミュニケーションにより、全員参加型のエネルギー削減活動を実現しています。

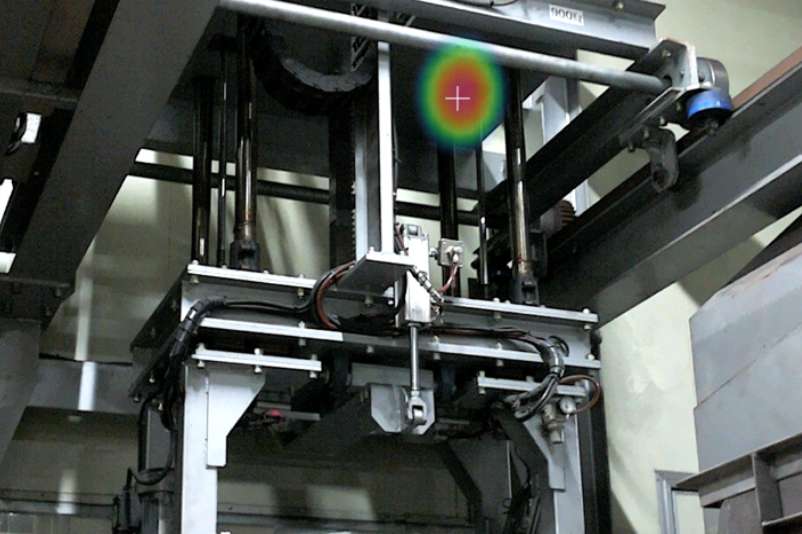

エア漏れ撲滅活動 「エア漏れの見える化」

現場の不要な電力使用を「トメル全員活動」という独自ラベルで可視化し、社員全員が意識的に確認・改善できる体制を整えています。各部署で日々チェックし、気づきを共有することで、省エネ意識を全社で工場内のエア漏れによるエネルギーロスを防ぐため、音響センサーで漏れ箇所の早期発見と原因特定を行っています。目視では気づきにくい微細な漏れも把握でき、迅速な対処が可能です。エア漏れの撲滅によりコンプレッサーの稼働を最適化し、無駄な電力消費を削減。日常点検と記録で、省エネ効果の維持・向上を図っています。

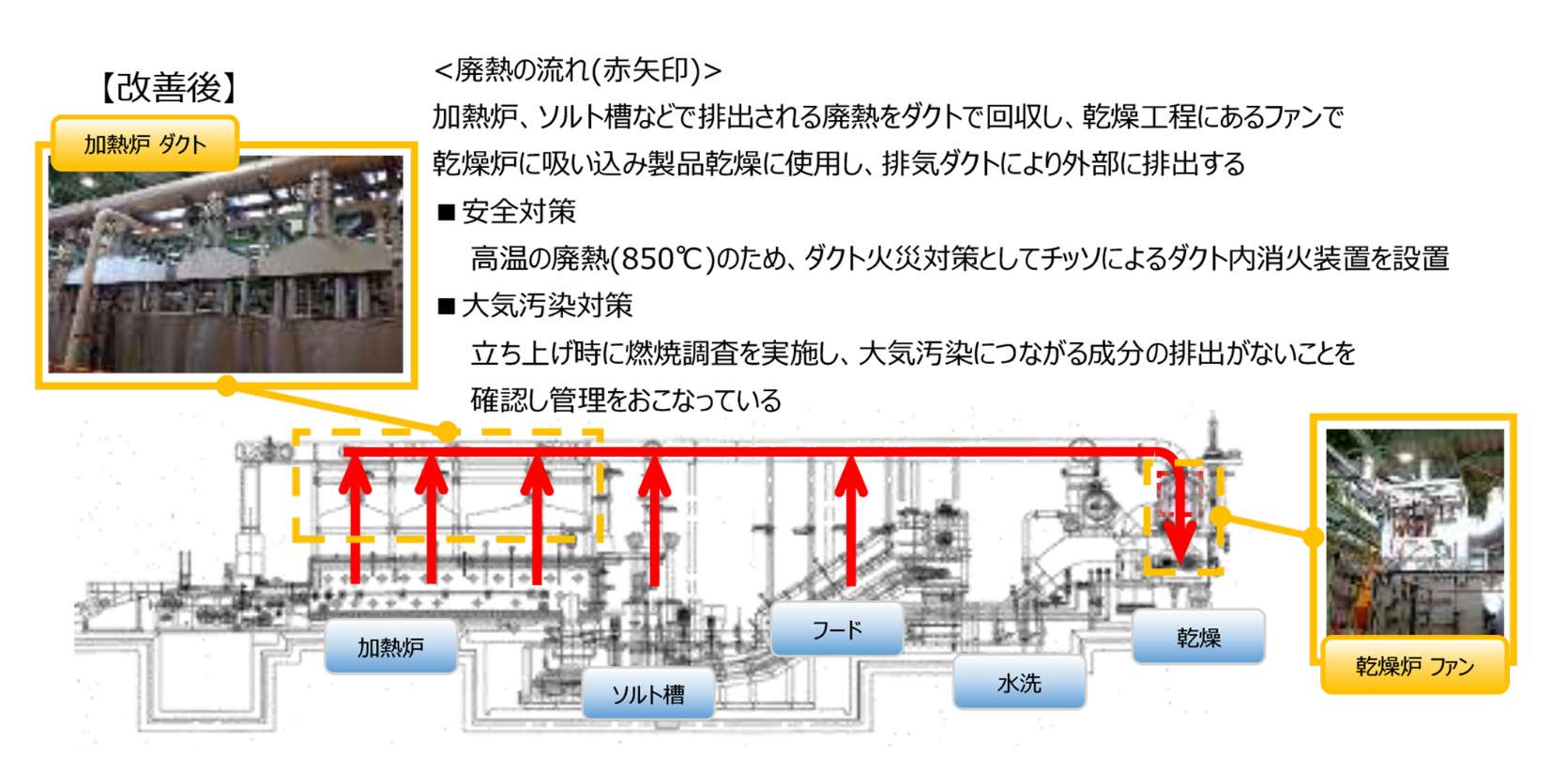

オーステンバー炉廃熱利用

加熱炉やソルト槽から発生する廃熱を専用ダクトで回収し、乾燥工程に再利用しています。これにより、これまで大気中に放出されていた熱エネルギーを有効活用できるようになり、燃料使用量とCO2排出量の削減につながっています。限りある資源をムダにせず、省エネルギーと環境負荷の低減を両立する取り組みです。

太陽光パネル設置 「再エネ電力導入」

豊明工場を全社の省エネモデル工場と位置づけ、先進的な取り組みを推進しています。その一環として、初期投資を抑えつつ長期的に安定した再生可能エネルギーの供給を可能にするPPA(Power Purchase Agreement)方式による再エネ電力の導入を開始しました。これにより、環境負荷の低減と経済性の両立を図っています。

「Greenでんき」の活用による持続可能な社会への貢献

Greenでんき(非化石証書による環境価値を付加することで実質的に再生可能エネルギー100%とした電気)の活用を積極的に進めることで、事業活動における環境負荷の軽減を図るとともに、地域との共生や持続可能な社会の実現に貢献しています。

Greenでんきの購入により、中部電力グループ等の再生可能エネルギー電源の普及拡大の一部を支援することで、次世代につながるクリーンな社会づくりを目指しています。